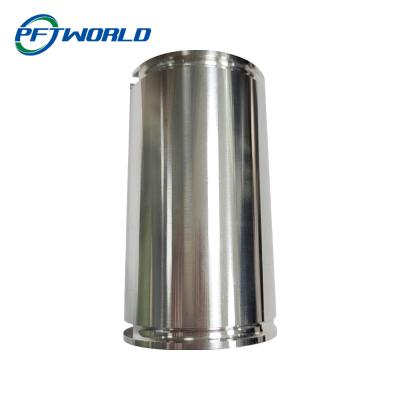

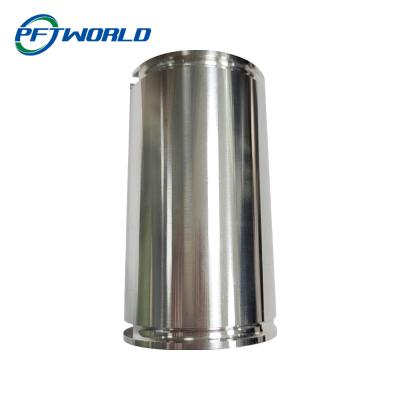

Pièces en aluminium usinées CNC sur mesure avec une tolérance de ±0,01 mm pour les applications automobiles utilisant de l'aluminium 6061

Jun 30, 2025

14 vues

Bavarder

# Pièces en aluminium usinées CNC avec tolérance de ± 0

# 01 mm

# Composants usinés avec précision en aluminium 6061

Parties d'usinage CNC de précision personnalisées.

Les pièces d'usinage de précision CNC personnalisées sont fabriquées pour des applications nécessitant des tolérances serrées, des performances de matériau stables et une qualité répétable.Utilisation de procédés de fraisage et de tournage CNC avancés, nous produisons des composants métalliques sur mesure pour l'automobile, l'équipement industriel, l'électronique et les systèmes mécaniques.

Capacités d'usinage CNC

Spécification

Détails

La tolérance

±0,01 mm pour les pièces en aluminium, ±0,02 mm pour les pièces en acier

Processus d'usinage

Machinerie de fraisage à commande numérique, tournage à commande numérique

Taille maximale de la pièce

200 centimètres

Volume de la production

Prototype, petits lots et commandes de taille moyenne

Les matériaux que nous usinons

Aluminium: 6061 et 7075

Acier inoxydable: 303, 304, 316

Acier au carbone

D'autres produits

D'autres métaux

Résumé du processus d'usinage

Fraisage CNC

Le fraisage CNC convient aux pièces aux géométries complexes, aux surfaces plates, aux poches et aux caractéristiques structurelles.

Tournois CNC

Le tournage CNC est idéal pour les composants cylindriques tels que les arbres, les buses et les connecteurs, offrant une excellente concentricité et une finition de surface.

Options de finition de surface

La finition de surface améliore la résistance à la corrosion, l'apparence et les performances fonctionnelles.

Anodisation

Couche en poudre

Le sablage

Polissage

Plaquage

Passivation

Applications dans l'industrie

Composants automobiles nécessitant une stabilité dimensionnelle

Machines industrielles et systèmes d'automatisation

Parties électroniques et pièces de dissipation thermique

Machines à laver ou à laver les mains

Contrôle et inspection de la qualité

Le contrôle de la qualité est intégré à l'ensemble du processus d'usinage CNC afin d'assurer la précision et la cohérence dimensionnelles.

Inspection des matériaux entrants

Contrôle des dimensions en cours de fabrication

Inspection finale par étriers, micromètres et CMM

Les rapports d'inspection sont disponibles sur demande

Facteurs de coût et recommandations de conception

Le coût de l'usinage CNC est influencé par le type de matériau, les exigences de tolérance, la complexité des pièces et la quantité de commande.

Recommandations de conception

Évitez des tolérances inutilement serrées

Utiliser des matières de qualité standard lorsque cela est possible

Réduire les poches profondes et les coins internes tranchants

Questions fréquemment posées

Quel est votre délai de livraison typique?

Les commandes de prototypes sont généralement terminées en 5 à 7 jours, selon la complexité de la pièce.

Soutiens-tu les commandes à faible MOQ?

Oui, nous soutenons le prototype et la production de petits lots.

Pouvez-vous fabriquer selon des dessins ou des échantillons?

Oui, la production peut être basée sur des dessins techniques ou des échantillons physiques.

Si vous recherchez un fabricant fiable de pièces d'usinage CNC de précision, n'hésitez pas à nous envoyer vos dessins pour évaluation technique et devis.

Apprendre encore plus →

-

Pièces en aluminium usinées CNC sur mesure avec une tolérance de ±0,01 mm pour les applications automobiles utilisant de l'aluminium 6061

Voir les détails -

Parties usinées résistantes à la corrosion à base de nitronique 60

Voir les détails -

Pièces de usinage de commande numérique par ordinateur de précision faite sur commande fraisant la fabrication de service en métal de Truning

Voir les détails -

Pièces tournées en aluminium d'OEM d'ODM de PFT, service de usinage de polissage de prototype de commande numérique par ordinateur

Voir les détails -

Glisseur en acier de déclencheur linéaire de commande numérique par ordinateur, rail de mouvement linéaire de tôle ISO9001

Voir les détails -

Surface de polissage de guide de l'acier inoxydable HGR15 de miroir linéaire de glisseur

Voir les détails -

Parties de tournage et de fraisage CNC en acier inoxydable

Voir les détails