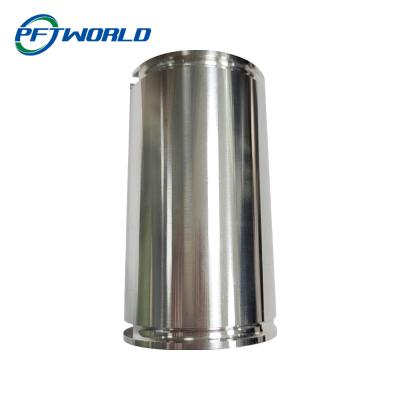

Pièces en aluminium anodisé noir personnalisées pour le tournage et la finition

Jun 30, 2025

13 vues

Bavarder

Le guide complet de l'usinage de l'aluminium anodisé noir: de la pièce vierge à la pièce finie

Les pièces en aluminium anodisé noir sont omniprésentes dans l'électronique grand public, les assemblages aérospatiaux et les garnitures automobiles en raison de leur apparence élégante et de leur durabilité accrue.L'usinage réussi de ces composants, avant ou après l'anodisation, nécessite des stratégies spécifiques pour préserver à la fois la précision dimensionnelle et l'intégrité du matériau dur., revêtement décoratif.

Du point de vue de la fabrication, l'aluminium anodisé noir présente un double défi: la nature souple et gommée des alliages d'aluminium de base lors de l'usinage initial,et la dureté et la fragilité extrêmes de la couche anodisée lors de la finition post-traitementCe guide fournit un processus pratique, testé en atelier, pour la production de composants anodisés noirs de haute précision, basé sur des données de production réelles.

Processus de fabrication étape par étape des pièces en aluminium anodisé noir

Le choix dequand?L'anodisation avant ou après l'usinage de précision est essentielle et définit l'ensemble du flux de processus.

1. Sélection des matériaux et usinage pré-anodisé

Pour les pièces dont la surface anodisée ne supporte pas de charge ou n'est pas ajustée avec précision, usinage de la matière en vracavantL'anodisation est standard.

H3: Paramètres pratiques d'installation et d'usinage pour l'aluminium (par exemple, 6061-T6)

Les outils:Les moulins à extrémité de carbure à flûte polie (3 flûtes pour la finition) afin d'éviter le frottement du matériau.

Fluide de refroidissement:Utilisez un flot abondant de liquide de refroidissement pour évacuer les copeaux et éviter l'accumulation de bords, ce qui conduit à une mauvaise finition de la surface.

Paramètres réels de l'atelier (pour le traitement brut):

Vitesse de la broche:12,000 - 18 000 tours par minute

Taux d'alimentation:1,500 à 2500 mm/min

Profondeur de coupe:0.5 à 2,0 mm (radial), 0,2 à 0,5 mm (axial)

Objectif de finition de surface:Il convient d'atteindre un Ra uniforme de 1,6 à 3,2 μm. Les rayures ou les marques d'outil seront mises en évidence et agrandie par le procédé d'anodisation.

Un conseil:Si la pièce nécessite un assemblage post-anodisation (p. ex. roulements press-fit), usiner le trou correspondant0.02-0.05 mm de taille inférieureLa couche anodique la ramènera à sa dimension finale.

2Le procédé d'anodisation: spécifications pour les machinistes

Une communication claire avec votre fournisseur d'anodisation est essentielle pour que la finition réponde aux exigences techniques.

H3: Principales spécifications d'anodisation à définir

Le type: Type II (décoratif)pour la plupart des applications, ouType III (tissé)pour une résistance extrême à l'usure.

Épaisseur:Généralement 0,5 à 1,0 mil (12,7 à 25,4 μm) pour le type II. Spécifiez "Minimum" et "Maximum" pour contrôler la croissance dimensionnelle.

La couleur:Spécifiez "True Black" ou "Jet Black". Pour une couleur cohérente, demandez la cohérence des lots de colorants entre les lots.

Pour l'étanchéité: Sceau d'eau chaudeouSceaux à température moyenneL'étanchéité en acétate de nickel offre la meilleure résistance à la corrosion.

Point de données critique:La couche anodique granditenviron 50% danset50% surPour une couche d'épaisseur de 25 μm (0,001 "), on peut s'attendre à unUne croissance de ~ 12,5 μm (0.0005 ") sur chaque surface exposéeCeci doit être pris en compte dans les tolérances de pré-anodisation.

3.Utilisation et finition après anodisation

L'usinage à travers la couche anodique dure nécessite une approche complètement différente pour éviter les éclats ou la délamination du revêtement.

H3: Outils et stratégies pour le travail post-anodisation

Les outils:Utilisez une arme tranchante.outils en diamant recouverts ou en diamant polycristallin (PCD)Le carbure s'usera rapidement.

Opération:L'objectif est d'enlever l'anodisé de zones spécifiques (par exemple, les points de contact électriques, les surfaces d'étanchéité) sans couper dans le substrat mou.

Paramètres réels de l'atelier (pour la dé-anodisation):

Vitesse de la broche:6,000 - 10 000 tours par minute

Taux d'alimentation:100 à 300 mm/min

Profondeur de coupe: 00,01 à 0,05 mm(Juste assez pour pénétrer la couche anodique).

3: Le problème n°1 et sa solution

Le problème:Éclaboussures ou "écaillage" au bord des pièces usinées lors de la rupture de la couche anodisée dure dans l'aluminium mou.

Résolution:Utilisationfraisage à la montéeet un chemin d'outil quisort de la coupe à travers le bord anodisé et à l'air libreÇa coupe le revêtement.

4. Vérification et test de la qualité

L'inspection finale garantit que le revêtement anodisé répond à la fois aux normes esthétiques et fonctionnelles.

H3: Contrôles de qualité essentiels

Épaisseur du revêtement:Vérifiez avec un tourbillon ou une jauge magnétique.

Test d'adhérence:Utilisez un coupeur à traverse et du ruban adhésif conformément à la norme ASTM D3359.

Résistance à la coule

Apprendre encore plus →

-

Pièces en aluminium anodisé noir personnalisées pour le tournage et la finition

Voir les détails -

Pièces de usinage de commande numérique par ordinateur de précision faite sur commande fraisant la fabrication de service en métal de Truning

Voir les détails -

Pièces tournées en aluminium d'OEM d'ODM de PFT, service de usinage de polissage de prototype de commande numérique par ordinateur

Voir les détails -

Glisseur en acier de déclencheur linéaire de commande numérique par ordinateur, rail de mouvement linéaire de tôle ISO9001

Voir les détails -

Surface de polissage de guide de l'acier inoxydable HGR15 de miroir linéaire de glisseur

Voir les détails -

Parties de tournage et de fraisage CNC en acier inoxydable

Voir les détails -

Petite tolérance de rotation 0.01-0.05mm des pièces de précision de commande numérique par ordinateur de précision ISO9001

Voir les détails